PIMS 智能秤重管理系統

專案簡介

自動化管理系統 APP,針對工廠現場秤重、記錄與出入庫管理的數位轉型需求設計。

目的

B2B上廠端秤重進出入庫系統自動化,讓使用者在第一線現場能夠快速理解並操作,減少人工記錄錯誤與操作成本。

負責項目

UI/UX設計

核心負責項目

與廠商進行現場訪談、觀察實際流程

與工程師協作系統邏輯與流程確認

製作 Prototype 交付動畫邏輯與互動細節

主導整體使用情境與畫面設計,將模糊需求轉化為明確可實作的流程

使用工具

illustrator , Figma

使用者體驗/UX

Persona

林小姐

年齡 :

32歲

職業 :

工程部 PM

目標 :

希望能快速彙整與追蹤各產線的秤重與檢驗數據,減少人工統整的時間與錯誤,並能方便留存歷史紀錄以供日後追蹤。

痛點 :

每天需處理多份紀錄與異常報表,人工整理耗時且容易遺漏。

不同系統分散,標籤與數據需人工對照,效率低。

常因臨時需要,花時間回頭找歷史數據,缺乏自動串接。

設備 :

日常使用電腦與手機,熟悉 Excel 與 ERP,但對自動化數據串接工具不太熟悉。

習慣 :

會將每日異常記錄手動輸入至 Excel,再人工統整到報表;重要數據通常會另外備份。

王先生

年齡 :

58歲

職業 :

包裝區作業員

目標 :

希望操作流程越簡單越好,能在同一畫面內完成所有操作,不需要切換太多步驟。

痛點 :

數位設備使用經驗低,對新系統容易產生排斥。

習慣用紙本記錄,常因字體太小看不清楚標籤與商品資訊。

容易在複雜的操作流程中遺漏步驟,導致效率下降。

設備 :

僅在工廠內使用公司配發的平板或電腦,熟悉度低,主要依靠直覺操作。

習慣 :

工作時習慣紙筆隨手記錄,再事後補登;不習慣多系統切換。

User Journey Map

透過製作使用者地圖,可以很清楚瞭解使用者流程的過程中哪個節點出了問題,可以針對痛點有效率的進行流程的改善,大幅優化使用者體驗。

Pain Point

根據不同類型廠商常見痛點進行場景分群,用以推導設計應聚焦的真實問題。

作業過程繁瑣

生產過程中需要大量的手動數據記錄,再到電腦進行編輯列印,不僅費時費力,還容易出現記錄錯誤,導致後續管理和追溯困難。

人工紀錄太慢

依照法規每袋醫療廢棄物皆須貼上標籤,標籤內容須包含秤重資訊與來源和回收商。目前採取全人力做法,需要秤重>手寫標籤>手寫紀錄表>貼上標籤>才能丟至回收車太耗費人力與時間。

年長使用者字看不清

使用者皆為年長者,需客製介面文字與大小去符合廠內用字,苦無法找到合適的服務商與系統。

人工印標費時

生產過程中需要手動列印標籤,不僅費時,還容易出現記錄錯誤,導致後續管理和追溯困難。

設計方向與重點歸納

模組化功能拆分

避免系統流程過於複雜,提高維護與客製彈性。

單畫面流程整合

減少跳轉與視覺干擾,使高齡使用者更易操作。

異常處理明確回饋

提升使用信心,避免錯誤操作時無法追溯原因。

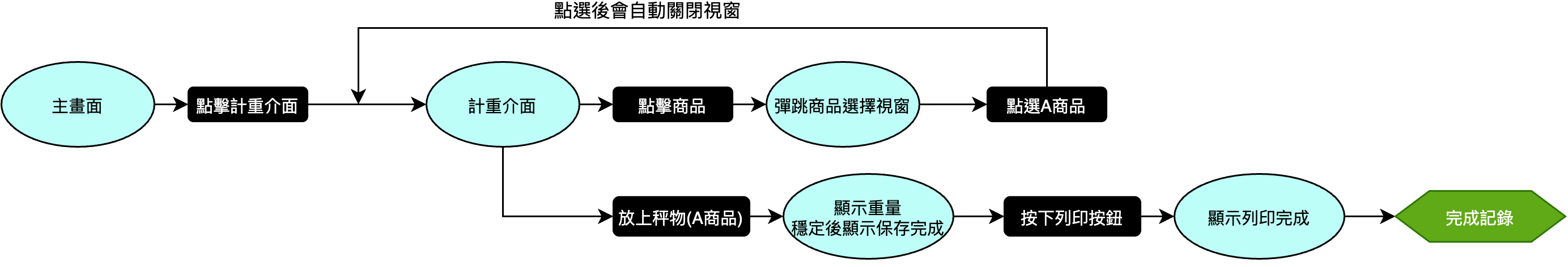

User Flow

流程設計盡量符合使用者需求,盡可能的減少操作步驟,無需人工確認的部分就讓系統自動化。

入庫

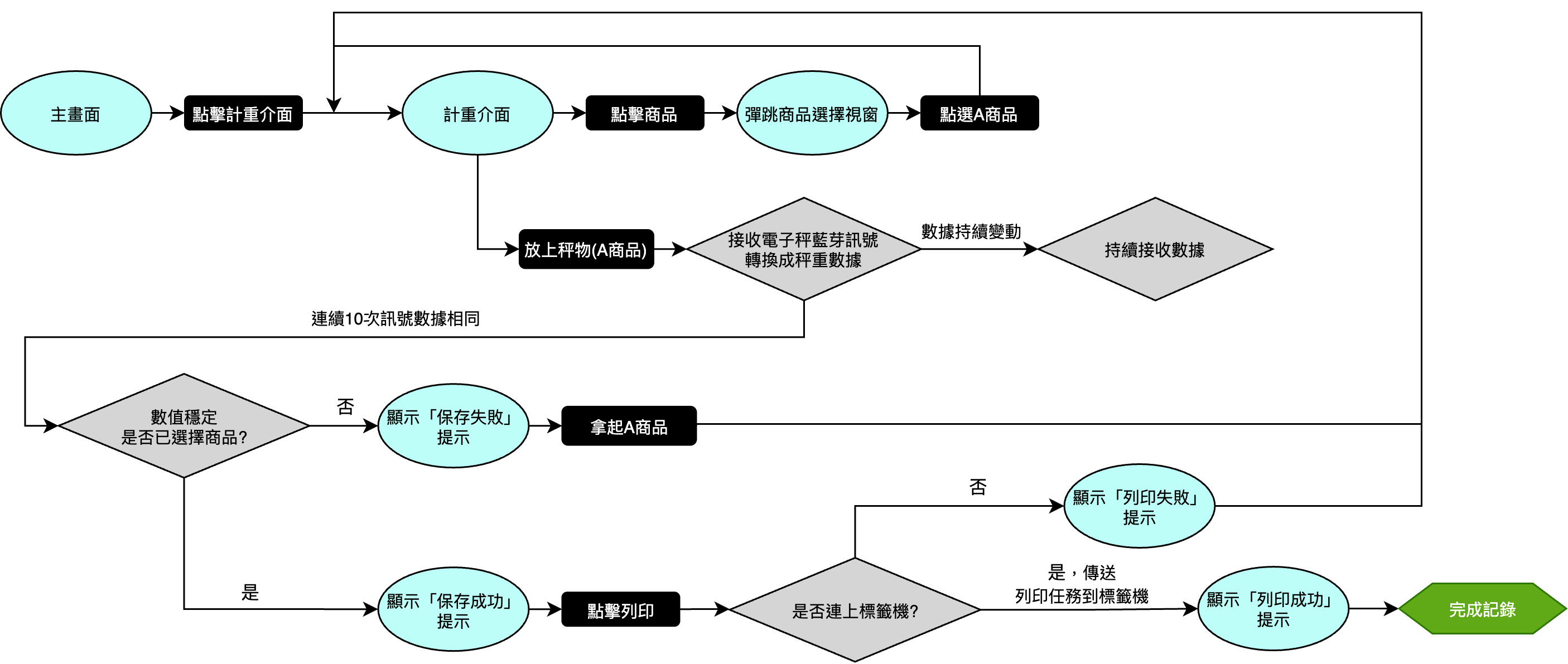

Flowchart

此圖用於與工程師溝通操作分支邏輯,確保系統錯誤處理清楚。

入庫

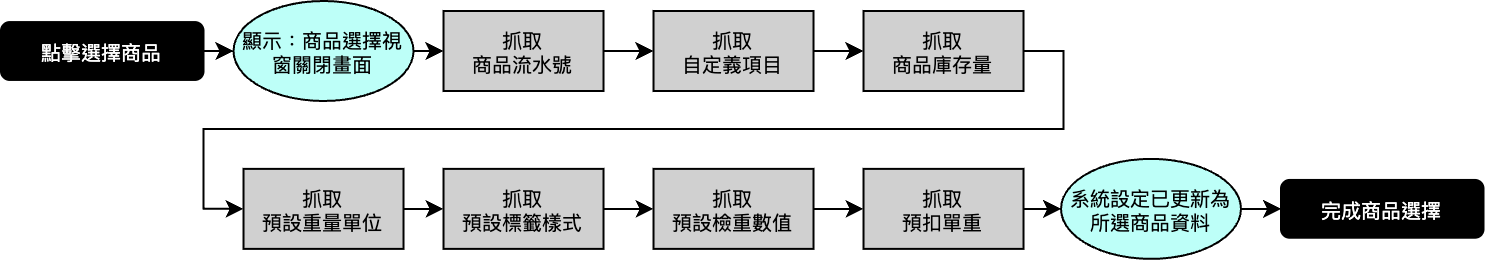

Function Logic Flow

思考每個功能按鈕背後需要去判斷的邏輯,以避免程式無法讓使用者正常使用。

選擇商品

列印

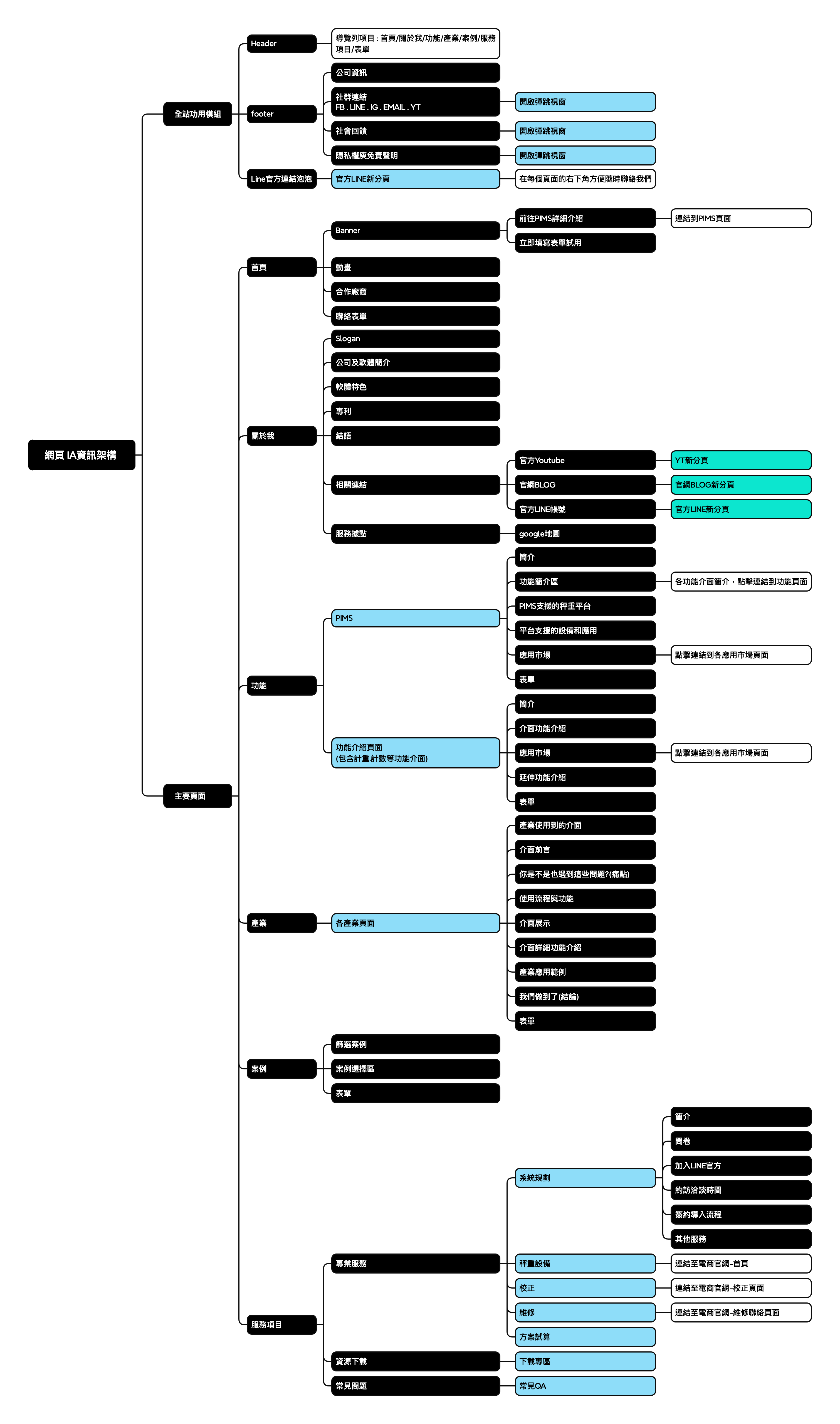

IA資訊架構

APP架構設計方向盡量減少彈跳視窗,以清楚的分區去讓使用者可以快速找到要使用的功能。

介面設計/UI

Wireframe

計重介面

Hi-Fi UI

計重介面

計數介面

.png)

上架介面

配料介面

分級介面

Prototype

.png)

成果與專案後續

使用者回饋與實際效益

使用者回饋

「以前要一邊記錄一邊秤重,很容易漏掉。現在在平板上操作,畫面大又清楚,不用再翻紙本了。」

「過去要花半天人工整理報表,現在系統自動整合數據,能更快完成異常追蹤。」

「可以即時看到產線秤重紀錄,查詢歷史資料也方便很多,決策更有依據。」

實際效益

效率提升:日常秤重與記錄流程縮短約 40% 時間。

錯誤率降低:人工輸入錯誤減少 70%,異常能即時被發現。

跨部門協作:資料自動串接,減少重複確認,PM 與作業員資訊更透明。

決策加速:管理層可即時監控數據,排程與檢驗決策更快。

專案後續延伸

顧客回饋與後續調整

本專案後續回饋由主管負責與客戶溝通,我依據回饋內容進行了字體大小與排版上的微調,優化可讀性與視覺一致性。雖未直接與使用者接觸,但透過團隊協作仍確保設計能呼應實際需求。

專案回顧

專案的過程中,積極參與把握每次與廠商交談的機會,我認為是在一個新創公司沒有UX概念的狀態下更應該領導的部分。幫公司省去許多來回溝通的成本,瞭解使用者的需求核心,改善關鍵的痛點,以及利用自己稍微熟悉前端的概念,主動與工程師端溝通協作。自己學習到的部分是更進一步瞭解UIUX的重要性,以及一次重要的實做經驗。